上位机软件手册

一、软件概述¶

1.1 软件简介¶

WeconVisionCNC软件是五轴石材切割系统的专用软件。

复位外部面板【急停】按钮,系统和伺服电机使能后,设备才可以运行。

1.2 软件布局介绍¶

①: 页面功能选择区。点击不同功能将更改③位置显示的不同软件布局内容。

②: 系统运行日志区。此处将显示系统运行日志。

③: 页面功能区。根据选择的不同功能展示不同页面。

④: 系统控制区。控制系统,如运行、停止等。

1.2.1 功能¶

主页:查看设备运行状态。

规格板:页面可选开启。主要定制常用规格板切割设置页面。

绘图板:生成加工图形。

仿真:用来仿真模拟刀路。

设置:用来设置系统相关配置。

警告:查看具体报警信息。

二、主页¶

2.1 机台状态¶

查看机台实时状态。

①:系统的实时坐标。其中机械坐标是每个轴的伺服电机的坐标;工件坐标相对于当前工件原点的刀尖坐标。

②:显示当前运行的G代码。

③:主电机的运行状态显示。

④:设备运行、暂停、停止、断点继续、单步运行、打开外部G代码等操作。

2.2 机台指令¶

手动控制机台动作。

⑤:设备自动运行速度设置。

⑥:各轴相对绝对定位。

⑦:编辑G代码运行。

⑧:各轴的机械实时坐标。

2.3 各轴相对/绝对定位¶

在【机台指令】页,操作台的定位中

通过轴定位功能,可以把任一轴停靠在任何位置(软限位/硬限位范围内),或执行简单加工。一次只能操作一个轴,点击以下按钮可以切换到不同的轴,若按钮显示深灰色,即表示已选择此轴。

有两种定位方式:绝对定位和相对定位,具体如下图:

绝对:机器轴定位到参数所指定的机械坐标。

相对:在当前位置的基础上,再走指定的距离。

三、参数¶

3.1 切割参数设置¶

点击【绘图板】中的 图标,会进入切割参数设置页面。

图标,会进入切割参数设置页面。

共计分为六个栏目【厚度分层】【加工】【图形】【刀具参数】【对刀】【其他】。

模板:保存参数为模板。

参数模板:可选参数模板。为空则新建。

3.1.1 厚度分层¶

【厚度分层】主要是对分层加工参数的一些设定。

①:工件厚度:设定工件厚度,并且可以选择关联更新下面②中的分层设置。

②:锯片分层:设定锯片分层加工参数。

进刀深度:整体加工工件表面往下切割的深度。一般的,设置跟工件厚度一致。如果不想切透,则可以设置小于板厚。

直线竖直单次进刀量:锯片A轴竖直(A轴角度为0°)切割直线单次进刀量。

直线倾斜单次进刀量:锯片A轴倾斜(A轴角度不为0°)切割直线单次进刀量。

圆弧竖直单次进刀量:锯片A轴竖直(A轴角度为0°)切割圆弧单次进刀量。

圆弧倾斜单次进刀量:锯片A轴倾斜(A轴角度不为0°)切割圆弧单次进刀量。

回刀切割:可选在分层切割时是否使用回刀模式。

③:铣刀分层:设定铣刀分层加工参数。

进刀深度:整体加工工件表面往下切割的深度深度。

单次进刀量:分层加工参数。铣刀单次加工进入板的深度。

z字降刀:可选在降刀切割时是否使用z字降刀模式。

竖直单次进刀量:单次z字降刀竖直方向距离。

水平距离:单次z字降刀水平方向距离。

3.1.2 加工¶

【加工】主要是对常用加工参数的一些设定。

①:加工:设定加工参数,如全局默认的左右刀补、安全高度。支持自定义返回点设置。

刀补:设置全局默认的左右刀补。

安全距离:设置加工时的安全距离(从工件厚度向上的距离)。

碰撞检测:可选在图形计算时是否开启碰撞检测进行避让。

回到设定点:可选在加工结束时是否返回设定点。

C轴回零:可选在加工结束时是否回零C轴。

初始移动G0指令:可选在空移时是否执行G0指令(从抬刀高度以上的距离)。

安全降刀G0指令:可选在z轴降刀时是否执行G0指令(从抬刀高度到安全高度的距离)。

抬刀G0指令:可选在z轴抬刀时是否执行G0指令。

②:锯片:设置锯片加工相关参数。

倾斜抬刀高度:锯片A轴倾斜时空移的Z轴高度(从工件厚度向上的距离)(需保证在该位置旋转A轴不会与工作空间任何物体产生干涉,否则会导致工件、锯片甚至机器受损)。

竖直抬刀高度:锯片A轴竖直时空移的Z轴高度(从工件厚度向上的距离)(需保证在该高度机器运行不会与工作空间任何物体产生干涉,否则会导致工件、锯片甚至机器受损)。

速度:设备加工时的联合速度。

弧线速度:A轴0°切割弧线的速度。

倾斜弧线速度:A轴不为0°时切割弧线的速度。

Z轴加工速度:设置Z轴的进刀速度(Z轴在安全高度以下的速度)。

降刀速度:设置Z轴的降刀速度(Z轴在安全高度以上的速度)。

③:铣削:设定铣刀加工相关参数。

抬刀高度:铣刀加工的时候的抬刀高度。

速度:铣刀加工的进给速度。

Z轴加工速度:设置Z轴的进刀速度(Z轴在安全高度以下的速度)。

环切单次进刀量:加工台中盆使用环切工艺时,单次铣刀进刀位移量(相较于铣刀半径0-2倍)。

3.3.3 图形¶

【图形】主要是对个别图形加工参数的一些设定。

右侧问号显示设置项的帮助,如下图为马肚边弧线速度长弧、短弧、角弧对应弧线的示意图,帮助可以点击箭头进行切换。

①:圆角矩形:设定圆角矩形加工时是否平滑切割。

②:椭圆:设定椭圆的弧线速度。

椭圆弧线速度(长轴对应弧):左右弧切割弧线的速度。

椭圆弧线速度(短轴对应弧):上下弧切割弧线的速度。

椭圆弧线速度(连接弧):椭圆过渡弧线的速度。

③:马肚边:设定马肚边的弧线速度。

马肚边弧线速度(长弧):切割弧线(马肚边长弧)的速度。

马肚边弧线速度(短弧):切割弧线(马肚边短弧)的速度。

马肚边弧线速度(角弧):切割弧线(马肚边角弧)的速度。

3.3.4 刀具参数¶

【刀具参数】主要是对锯片和铣刀的刀具参数的一些设定。

勾选【支持铣刀】后会出现③区域的铣刀设置页面!

加工顺序:设定锯片和铣刀的加工顺序。

保存到当前选择刀具号:将修改的参数写入刀具表。

①:刀路表:可以选择后在右侧修改刀具参数。

②:锯片参数:设置锯片相关参数。

锯片半径:设置锯片的半径。

锯片厚度:设置锯片的厚度。

Z轴原点偏移量:设置锯片刀尖点到台面距离。可以手动移动到刚好接触台面,点击【写入Z轴原点偏移量】可一键获取当前位置。

锯片转速:设置锯片的转速。

③:铣刀参数:设置铣刀相关参数。

铣刀半径:设置铣刀的半径。

X轴偏移量:设置铣刀相对于锯片刀尖点的X偏移量。

Y轴偏移量:设置铣刀相对于锯片刀尖点的Y偏移量。

Z轴偏移量:设置铣刀刀尖点到台面距离。可以手动移动到刚好接触台面,点击【写入Z轴原点偏移量】可一键获取当前位置。

3.1.5 对刀设置¶

【对刀设置】可以设置对刀仪相关参数。

对刀仪目前支持计算锯片刀具半径并且一键更新。需要先试用标准刀(参考刀)进行对刀获取系统数据。

标准刀半径:用以参考的标准锯片的半径。

X对刀点:对刀仪所在X绝对坐标。

Y对刀点:对刀仪所在Y绝对坐标。

Z对刀点:对刀开始时,Z需要到达位置。

Z慢速点:在这个位置开始慢速下降。

抬刀高度:多次对刀时每次的抬刀高度。

对刀次数:需要多次对刀时的对刀次数。

Z对刀限位:如果到达这个位置还未有对刀仪探针触发,则停止对刀。

Z轴慢速速度:慢速点往下的Z轴下降速度。

3.1.6 其他¶

【其他】其他参数设置。

①:其他参数。

手动补偿:两个图形之间的间隔(用于绘图板中图形在自动排版吸附过程中手动补偿的位移距离)。

吸附:是否支持自动吸附共边。

吸附阈值:设置自动吸附的图形间隔临界点。

一字对刀:C轴0°获取Y轴坐标,C轴-90°获取X轴坐标。

十字对刀:同时获取X轴和Y轴坐标。

倒角补偿:用于规格版、平行线,倒角补偿到间隔中。

②:规格版:针对规格版的参数设置。

停止并提刀关联外部IO点:规格版停止并提刀的功能关联到外部IO点。

③:角度补偿:针对规格版C轴角度的补偿。

C轴0度:角度补偿到C轴0度上。

C轴90度:角度补偿到C轴90度上。

C轴-90度:角度补偿到C轴-90度上。

C轴-180度:角度补偿到C轴-180度上。

3.2 设置参数¶

点击【设置】按钮,会弹出输入密码界面,默认密码为520。

输入后进入设置界面。

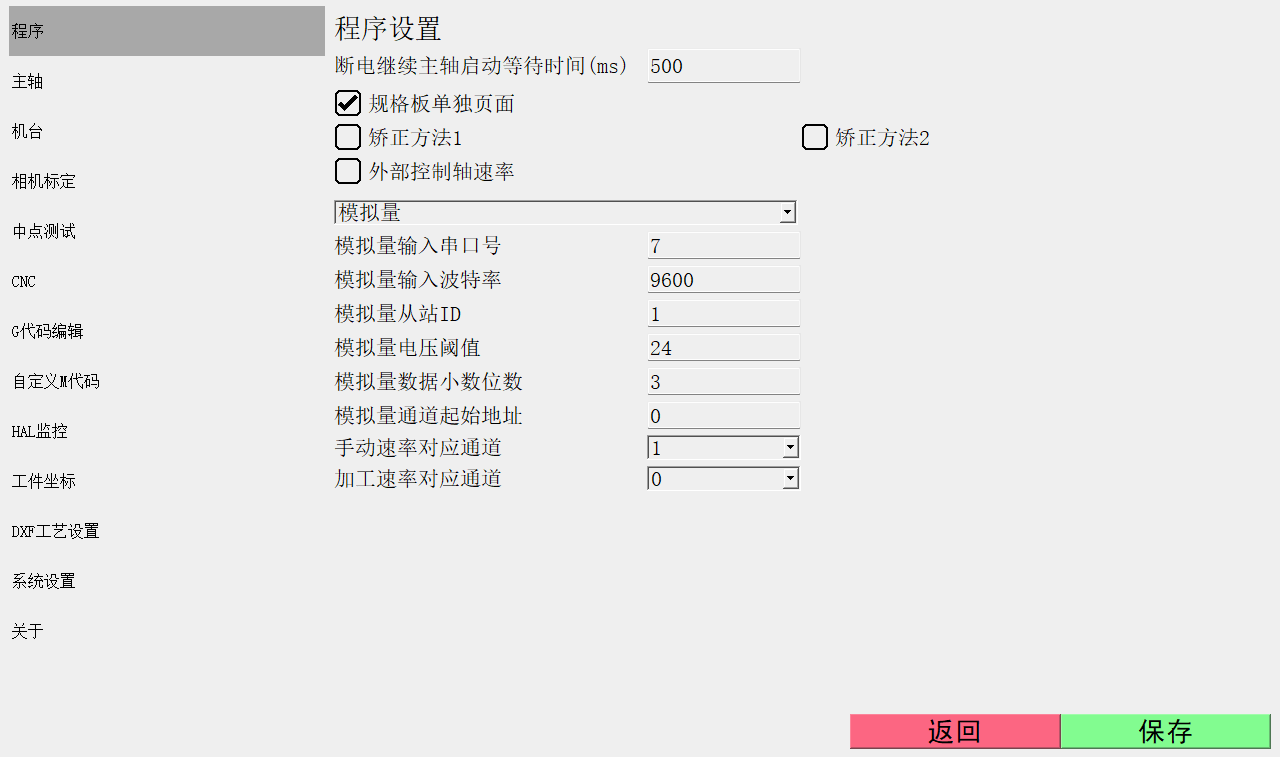

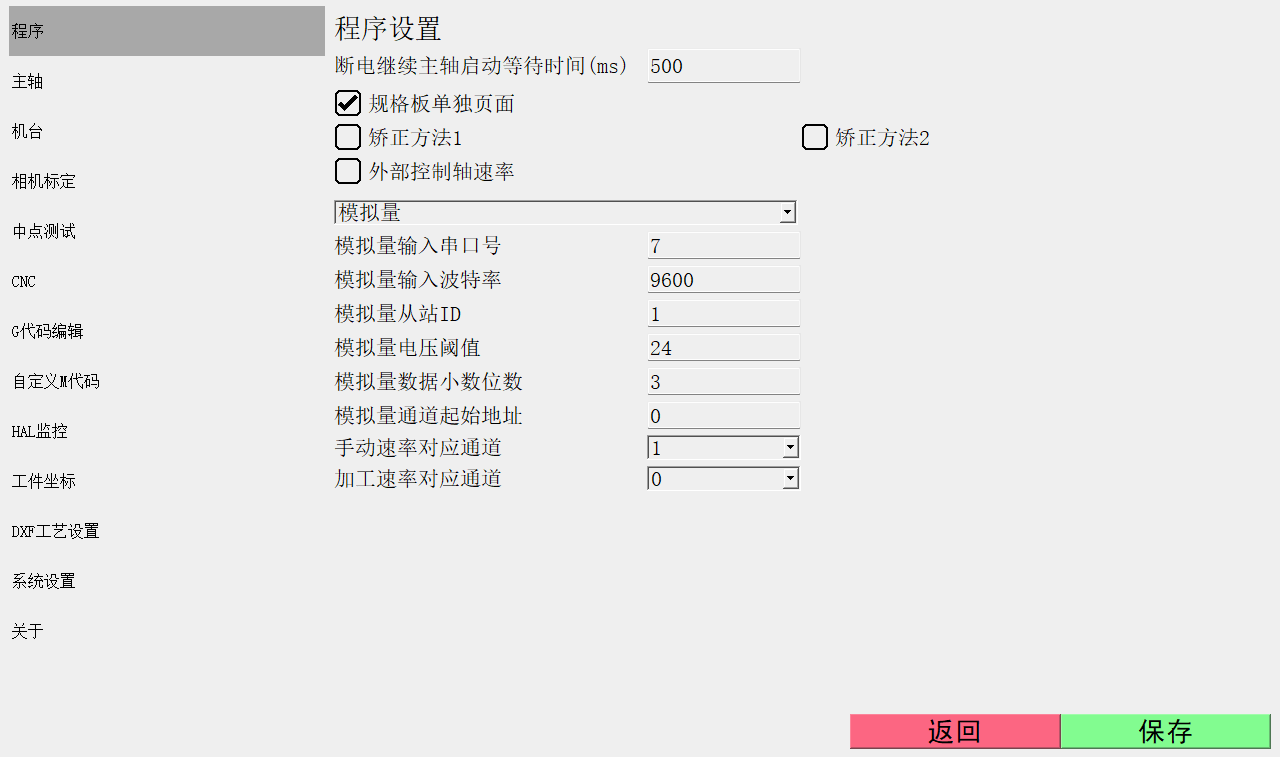

3.2.1 程序设置¶

【程序设置】进行程序运行相关的设定。

断电继续主轴启动等待时间:用以参考的标准锯片的半径。

规格板单独页面:对刀仪所在X绝对坐标。

矫正方法:对刀仪所在Y绝对坐标。

外部控制轴速率:勾选后可通过外部IO(如:模拟量)控制轴速率。

模拟量输入串口号:模拟量输入的串口号。

模拟量输入波特率:模拟量输入的波特率。

模拟量从站ID:模拟量的从站ID。

模拟量电压阈值:模拟量的电压阈值。

模拟量数据小数位数:模拟量数据的小数位数。

模拟量通道起始地址:模拟量通道的起始地址。

手动速率对应通道:修改手动速率对应的模拟量通道。

加工速率对应通道:修改加工速率对应的模拟量通道。

3.2.2 主轴设置¶

【主轴设置】进行主轴参数相关的设定。

启用主轴变频器控制:是否启用主轴变频器控制。

端口号:主轴变频器的端口号。

单个寄存器写入:勾选后可进行单个寄存器写入。

主轴电流:读取主轴电流的对应地址与数据小数位数的设置。

主轴转速:读取主轴转速的对应地址与数据小数位数的设置。

母线电压:读取母线电压的对应地址与数据小数位数的设置。

额定频率:设定额定频率的值,单位为Hz。

额定转速:设定额定转速的值,单位为rpm。

设定转速:设定转速的设置,单位为rpm。

3.2.3 机台设置¶

【机台设置】进行机台参数相关的设定。

A轴到锯片的水平距离:设定测量出A轴到锯片的水平距离的数据。

A轴到锯片的竖直距离:设定测量出A轴到锯片中心的竖直距离的数据。

C轴到A轴的水平距离:设定测量出C轴到A轴的水平距离的数据。

C轴到锯片X方向的距离:设定测量出C轴到锯片在X方向上的距离的数据。

点击【高级设置】后设置锯片旋转方向(默认为顺时针)

3.2.4 相机标定设置¶

详见 【六、相机标定向导工具】。

3.2.5 CNC设置¶

【CNC设置】进行下位机参数相关的设定。

CNC设置:能够读取和设置各轴的最大速度、最大加速度、正限位、负限位、跟随误差、最小跟随误差、间隙、加加速度参数。

IO手轮设置:能够读取和设置IO手轮的参数,包括速度、安全旋转X限位、翻板坐标、Z轴安全高度限位、翻板上持续和下保压时间等。

伺服设置:能够复位伺服和清除故障,以及读取和设置伺服参数,包括电子齿轮比、多圈绝对值设置。

3.2.6 G代码编辑¶

【G代码编辑】进行G代码加载、编辑、保存操作。

3.2.7 自定义M代码¶

【自定义M代码】进行G代码中不同场景下M代码的自定义。

锯片启动M代码:自定义用于锯片启动时执行操作的M代码。

锯片关闭M代码:自定义用于锯片停止时执行操作的M代码。

铣刀启动M代码:自定义用于铣刀启动时执行操作的M代码。

铣刀关闭M代码:自定义用于铣刀停止时执行操作的M代码。

锯片加工前缀M代码:自定义用于锯片加工前执行的M代码。

锯片加工后缀M代码:自定义用于锯片加工后执行的M代码。

铣刀加工前缀M代码:自定义用于铣刀加工前执行的M代码。

铣刀加工后缀M代码:自定义用于铣刀加工后执行的M代码。

台中盆启动M代码:自定义用于台中盆启动时执行的M代码。

锯片开启代码:自定义规格板中【锯片开启】按钮执行的M代码。

锯片关闭代码:自定义规格板中【锯片关闭】按钮执行的M代码。

铣刀开启代码:自定义规格板中【铣刀开启】按钮执行的M代码。

铣刀关闭代码:自定义规格板中【铣刀关闭】按钮执行的M代码。

铣刀上升代码:自定义规格板中【铣刀上升】按钮执行的M代码。

铣刀下降代码:自定义规格板中【铣刀下降】按钮执行的M代码。

3.2.8 DXF工艺设置¶

【DXF工艺设置】对DXF预设颜色进行对应工艺的设定。

目前支持切割模式和L槽的设定。

模式:拥有包括铣刀和不同倒角等7种模式选择,并且能够设置倒角角度与留余。

L槽:包括L槽宽度、深度、是否初始Z字降刀、锯片进刀留余等设置,如下图所示。

3.2.9 系统设置¶

【系统设置】进行系统相关参数设定。

①:参数:参数文件的导出、导入,以及恢复出厂设置。

②:语言:选择显示语言,支持中文、英文、越南语。

③:自动保存:设置绘图板图形自动保存。

时间间隔:设定自动保存的时间间隔,单位为分钟。

操作次数:设定自动保存的操作次数,超过设定次数后会进行自动保存。

保存天数:设定自动保存的天数,超过设定天数后会删除自动保存的图形。

3.2.10 关于¶

【自定义M代码】显示程序名称、版本号信息,并进行版本更新。

检查更新:检查是否有新版本程序,若有则提示用户可以进行自动更新。

四、图形编辑¶

图形编辑可以使用【绘图板】和【规格板】界面进行。

4.1 规格板¶

规格板页面需要在【设置】-【程序设置】页面中,勾选【规格板单独页面】选项。

保存后,软件会增加规格板独立页面的选项。

点击进入规格板页面。

规格板:用以批量切割规格图形(分片)的功能。支持横切纵切、分组、倒角、连切功能。

① 横切纵切参数设置:设置横切纵切的参数,支持最大10组,组合加工,每组参数单独可设置。

② 加工设置:设置加工方式等。

③ 机器控制:控制机器以及参数设置。

Tips:系统会根据当前C坐标自动选择是横切还是纵切。0°:横切, -90°: 纵切。

操作参考下述演示。

4.1.1 选项解释¶

【C轴停止点】:勾选后,在切割完成C轴返回到停止点。

【横纵连切模式】:勾选后,系统将自动开始横切+纵切切割。注意,勾选改选项后,请在属性页设置切割起点。

【最长切割】:勾选后,系统将开始最长切割模式。配合停止并提刀功能实现任意长度切割。

【回到起点】:可选是否切割完成回到起点。

【回刀切割】:可选在分层切割时是否使用回刀模式。

【分片方向】:横切/纵切的加工顺序方向。注意,当勾选横纵连切模式后,该项为起点定义。加工方向按照起点不同,方案不同。

【准备】:准备加工G代码。

【停止并提刀】:与最长切割配合使用。

【仿真】:对准备好的G代码进行仿真加工。

【倾斜退刀】:当A轴不为0°时使用。

4.2 绘图板-基本图形¶

- ① 功能选择:设置切割参数,生成切割路径等功能,红外线对刀,加工区域自定义功能。

- ② DXF:DXF图形加工相关内容。

- ③ 模式选择:自适应、选择、拖拽、比例尺、复制、改变加工方向/顺序等功能区。

- ④ 编辑:撤销、回退功能。

- ⑤ 图形附加功能:图形悬浮信息显示、显示模式颜色、图形/刀路始末端延伸等功能。

- ⑥ 图形栏:基本图形。

- ⑦ 绘图区域。

- ⑧ 右工具栏:图形移动、旋转、删除等操作。

- ⑨ 机台状态:控制状态浮窗是否显。

- ⑩ 状态信息区:提示操作过程以及成功/错误信息。

Tips:

- 点击

可以控制状态浮窗是否显示。

可以控制状态浮窗是否显示。

- 上述关键的三个区域显示内容均可以在菜单栏中【工具】进行配置。

- 可以自由拖拽每个组件的位置。

4.2.1 图标介绍¶

4.2.1.1 功能栏图标介绍¶

|

拍照定位 |  |

红外加工 |

|---|---|---|---|

|

计算刀路 |  |

生成加工路径(G代码) |

|

下载G代码到设备 |  |

开始运行 |

|

仿真模拟 |  |

清空刀路 |

|

钉住绘图板图形 | 钉住绘图板刀路 | |

|

拆分图形 |  |

合并图形 |

|

背景网格是否显示 |  |

刀补显示 |

|

显示实时加工轨迹 |  |

参数设置 |

| 左刀补 | 原轨迹刀补 | ||

| 右刀补 |

4.2.1.2 DXF图标介绍¶

|

弧线仿 |  |

圆柱仿 |

|---|---|---|---|

|

直线仿 |  |

波浪仿 |

|

罗马柱 |  |

侧面仿 |

|

自定义DXF导图 |

4.2.1.3 模式选择介绍¶

|

视图自适应 |  |

选择工具 |

|---|---|---|---|

|

抓手拖拽工具 |  |

比例尺计算 |

|

复制图形 |  |

阵列图形 |

|

改变加工方向 |  |

改变加工顺序 |

4.2.1.4 编辑介绍¶

| 撤销 | 恢复 | ||

|---|---|---|---|

4.2.1.5 图形附加功能介绍¶

| 图形悬浮信息显示 | 显示模式颜色 | ||

|---|---|---|---|

| 图形始末端延伸 | 刀路始末端延伸 |

4.2.1.6 基本图形介绍¶

|

矩形 |  |

圆角矩形 |

|---|---|---|---|

|

扇形 |  |

圆形 |

|

正多边形 |  |

梯形 |

|

椭圆 |  |

马肚边 |

4.2.1.5 特殊图形介绍¶

|

平行线 |  |

拉槽 |

|---|---|---|---|

|

菱形网格 |  |

任意直线 |

|

任意弧线 |  |

内置基本台面板图库 |

4.2.1.6 图形变化介绍¶

|

慢速控制,旋转角度小,图形移动幅度小 | 备注 | 图形默认移动一次10个单位,慢速下默认1个单位 |

|---|---|---|---|

|

图形上移 |  |

图形下移 |

|

图形左移 |  |

图形右移 |

|

图形逆时针旋转 |  |

图形顺时针旋转 |

|

图形逆时针旋转90° |  |

图形顺时针旋转90° |

|

删除 |

4.2.2 矩形加工¶

4.2.2.1 生成加工图形¶

点击 会生成一个默认参数的矩形,然后通过鼠标把图形拖到屏幕上适当位置点击,即完成图形的放置。然后双击刚绘制的图形,可以编辑图形的参数。

会生成一个默认参数的矩形,然后通过鼠标把图形拖到屏幕上适当位置点击,即完成图形的放置。然后双击刚绘制的图形,可以编辑图形的参数。

参数如下图所示:

①:图形显示:点击④中的预览可以显示实际加工的图形。

②:写入:根据切割参数里面的一字对刀/十字对刀,获取X轴/Y轴的坐标。

③:起点X(mm):图形左下角X起始位置(可以通过绘图板拖拽移动或者写入确定)。

起点Y(mm):图形左下角Y起始位置(可以通过绘图板拖拽移动或者写入确定)。

宽度(mm):设定矩形的宽度。

高度(mm):设定矩形的长度。

旋转角度(°):图形旋转角度(可以在操作栏旋转图形)。

④:预览:长按在①的位置显示实际加工图形,如下图:

确定:确定参数。

4.2.2.2 单边编辑¶

点击“单边编辑”界面,选择预定好的倒角序列号,选择需要图形需要倒角的边,按应用即可定义倒角。

①:选择单边编辑的边。

②:显示当前选择的边。

③:倒角模式:选择单边加工模式,下拉可选择倒角模式。

进刀留余:锯片模式下设置进刀的余量。

倒角角度:倒角模式下设置倒角的角度。

倒角余量:留余模式设置倒角的余量

④:是否加工:勾选 当前边加工,取消勾选 当前边不加工。

刀路选择:左刀补:保板尺寸;右刀补:保孔尺寸。

模板:选择预定义的模板。

高级参数:点击显示如下参数:

碰撞检测开关:默认开启,用以碰撞检测提前停止。

始端延伸:选择边起始端往外延伸距离。

末端延伸:选择边末端往外延伸距离。

锯片厚度延伸:碰撞检测针对锯片厚度补偿。

半径延伸:碰撞检测针对锯片半径补偿。

记得在编辑完图形后点击【应用】按钮!

4.2.2.3 模板¶

点击“模板”界面,选择预定好的倒角序列号,选择需要图形需要倒角的边,按应用即可定义倒角。

①:显示模板的名称。

②:模板的“保存”,“新建”,“删除”功能。

③:设置模板相关的参数。。

4.2.3 圆角矩形加工¶

点击 会生成一个默认参数的圆角矩形,然后通过鼠标把图形拖到屏幕上适当位置点击,即完成图形的放置。然后双击刚绘制的图形,可以编辑图形的参数。参数如下图所示:

会生成一个默认参数的圆角矩形,然后通过鼠标把图形拖到屏幕上适当位置点击,即完成图形的放置。然后双击刚绘制的图形,可以编辑图形的参数。参数如下图所示:

①:显示加工的图形。

②:选择不同切割模式。

③:写入:根据切割参数里面的一字对刀/十字对刀,获取X轴/Y轴的坐标。

④:起点X(mm):图形左下角X起始位置。

起点Y(mm):图形左下角Y起始位置。

宽度(mm):设定圆角矩形的宽度。

高度(mm):设定圆角矩形的长度。

圆弧半径(mm):设定圆角矩形的角弧半径。

旋转角度(°):图形旋转角度。

注!!!圆角矩形与矩形基本操作一致,不做过多赘述!

4.2.4 扇形加工¶

点击 会生成一个默认参数的扇形,然后通过鼠标把图形拖到屏幕上适当位置点击,即完成图形的放置。然后双击刚绘制的图形,可以编辑图形的参数。参数如下图所示:

会生成一个默认参数的扇形,然后通过鼠标把图形拖到屏幕上适当位置点击,即完成图形的放置。然后双击刚绘制的图形,可以编辑图形的参数。参数如下图所示:

起点X(mm):扇形X起始位置。

起点Y(mm):扇形Y起始位置。

旋转角度(°):图形旋转角度。

外接矩起点X(mm):扇形外接矩左下角X起始位置。

外接矩起点Y(mm):扇形外接矩左下角Y起始位置。

注意!!!起点与外接矩起点只需选择一个设定即可,设定其中一个,另一个会跟随计算变化。

外圈半径(mm): 设定扇形的外弧半径。

注意!!!设定外弧半径,内圈弦长、内圈弓高、外接矩起点会跟随计算变化。

宽度(mm): 设定扇形的宽度。

注意!!!设定宽度,内圈弦长、内圈弓高、外接矩起点会跟随计算变化。

外圈弦长(mm): 设定扇形的外弧弦长。

注意!!!设定外圈弦长,外圈弧长、内圈弦长、内圈弓高、外接矩起点会跟随计算变化。

外圈弧长(mm):设定扇形的外弧弧长。

注意!!!设定外圈弧长,外圈弦长、内圈弦长、内圈弓高、外接矩起点会跟随计算变化。

内圈弦长(mm): 设定扇形的内弧弦长。

注意!!!设定内弧弦长,外圈半径、外圈弦长、外圈弧长、外接矩起点会跟随计算变化。

内圈弓高(mm):设定扇形的内弧弓高。

注意!!!设定内圈弓高,外圈半径、外圈弦长、外圈弧长、外接矩起点会跟随计算变化。

优弧:简单的说就是扇形的另外一半。

Tips:优弧劣弧

我们这边说的扇形一般指的是劣弧对应的扇形。

4.2.5 拉槽¶

点击 会生成一个默认参数的拉槽,然后通过鼠标把图形拖到屏幕上适当位置点击,即完成图形的放置。然后双击刚绘制的图形,可以编辑图形的参数。参数如下图所示:

会生成一个默认参数的拉槽,然后通过鼠标把图形拖到屏幕上适当位置点击,即完成图形的放置。然后双击刚绘制的图形,可以编辑图形的参数。参数如下图所示:

①:参数:设定多种组合加工。

宽度:一个拉槽的宽度。

深度:一个拉槽的深度。

长度:一个拉槽的长度。

间隔:每一个拉槽的间隔。

数量:一组拉槽的数量。

X偏移:与X起始位置的偏移量。

Y偏移:与Y起始位置的偏移量。

新建组:增加一个组合。

删除组:删掉一个组合。

②:进刀:设定拉槽的分层加工参数。

分层:单次进刀量。

步距:每一刀间隔。

③:位置:设定拉槽的起始位置。

写入:根据切割参数里面的一字对刀/十字对刀,获取X轴/Y轴的坐标。

X:拉槽左下角X起始位置。

Y:拉槽左下角Y起始位置。

旋转:拉槽旋转角度。

4.2.6 台面板¶

点击 会生成一个默认参数的台面板,然后通过鼠标把图形拖到屏幕上适当位置点击,即完成图形的放置。然后双击刚绘制的图形,可以编辑图形的参数。参数如下图所示:

会生成一个默认参数的台面板,然后通过鼠标把图形拖到屏幕上适当位置点击,即完成图形的放置。然后双击刚绘制的图形,可以编辑图形的参数。参数如下图所示:

①:支持多种类型台面板。

②:显示加工的图形、设定台面板的尺寸参数。

③:设定台面板的起始位置、钻孔的直径参数。

④:设定开盆AB的尺寸参数、台中盆CD的尺寸参数。

CD等比例放大:CD的R角半径是否变化;等比例放大-半径变大,不等比例放大-半径不变。

4.2.6 其他基本图形加工¶

绘图板中的圆形、正多边形、梯形、椭圆、马肚边、平行线、网格等基本图形的加工与矩形、扇形等操作类似,请类比操作加工,这里不做过多赘述。 单边编辑与模板功能同理。

4.3 绘图板-DXF导图¶

4.3.1 图标介绍¶

4.3.1.1 DXF图标介绍¶

|

弧形仿 |  |

圆柱仿 |

|---|---|---|---|

|

直线仿 |  |

波浪仿 |

|

罗马柱 |  |

侧面仿 |

|

自定义DXF导图 |

4.3.2 弧形仿¶

圆弧仿形功能需要预先画好仿形的截面图。点击图标  ,打开文件设置窗口,选择合适的截面dxf文件,设置对应的加工参数,如下图所示。

,打开文件设置窗口,选择合适的截面dxf文件,设置对应的加工参数,如下图所示。

①:选择DXF文件。

弧形仿需要导入侧面曲线的DXF文件,点击“选择文件”按钮,选择合适的DXF文件。DXF曲线参考如下:

上述DXF切割成品图如下:

②:弧形设置。

起点位置:设置起点的对刀位置。

写入:根据切割参数里面的一字对刀/十字对刀,获取X轴/Y轴的坐标。

起点X(mm):弧线仿X起始位置。

起点Y(mm):弧线仿Y起始位置。

弦长(mm):大弧弦长。

半径(mm):大弧半径。

③:弧线仿参数设置。

仿形对齐面:勾选“板顶”以板顶作为仿形对齐面,勾选“板底”以板底作为仿形对齐面。

仿形与对齐面距离(mm):仿形与对齐面的距离。

降刀量(mm):Z轴粗仿时单次进刀量,限制一刀最大切割的深度。超过这个深度将分层。

粗仿:粗仿功能是否开启,打“√”即开启粗仿。

粗仿进给分量(mm):粗仿每一刀间隔。

粗仿留余量(mm):Z轴粗仿留余量。

粗仿速度:粗仿加工速度。

刮面:刮面功能是否开启,打“√”即开启刮面。

单次刮面量:刮面每一刀间隔。

刮面速度:刮面加工速度。

是否为X方向:选择图形切割方向,打“√”即X方向切割,不打“√”即Y方向切割。

弧形仿顺时针:弧形仿顺时针方向,打“√”即顺时针方向切割,不打“√”即逆时针方向切割。

仿形切断:切断功能是否开启,打“√”即开启切断功能。

④:显示预定义的名称。

预定义参数的“保存”,“新建”,“删除”功能。

设置预定义仿形的参数。

⑤、⑥:和普通图形一样,可以预先设定参数模板,在④处直接进行调用。

4.3.3 圆柱仿¶

旋转仿形是锯片摆过90 度,呈水平状态,模拟车床加工。用户要预先画好旋转体的单边截面外形图,然后点击图标  ,导入合适的dxf截面图。

,导入合适的dxf截面图。

Tip

DXF截面图应该包含上底面以及下底面的高度信息。参考如下:

导入上面DXF后,仿真效果如下:

设置对应的加工参数,如下图所示:

材料类型:粗料的形状类型。

起点:圆柱仿起始位置。

圆心:圆柱仿圆心位置。

注意!!!起点与圆心只需选择一个设定即可,设定其中一个,另一个会跟随计算变化。

直径(mm):粗料圆柱体的直径。

本页需要关注的参数有:

底面留余量:仿形与底面的距离。

降刀量:单次切割的进刀量。

粗仿进给分量:粗仿每一刀间隔。

粗仿留余量:粗仿留余量。

粗仿速度:环切开粗时的速度。

单次刮面量:刮面每一刀间隔。

刮面速度:刮面加工速度。

割线间距:z轴粗仿每一层的距离。

智能抬刀高度:段间抬刀高度,即每切完一刀的抬刀高度。

建议使用预定义模板预定义好圆柱的参数。

Note

加工效果演示

4.3.4 直线仿¶

直线仿形功能需要预先画好仿形的截面图。点击图标  ,打开文件设置窗口,选择合适的截面dxf文件,设置对应的加工参数,如下图所示。整个界面与圆弧仿类似,不再详述。

,打开文件设置窗口,选择合适的截面dxf文件,设置对应的加工参数,如下图所示。整个界面与圆弧仿类似,不再详述。

4.3.4 波浪仿¶

波浪仿形要定义两条曲线,波浪仿形功能需要预先画好仿形的正视图和俯视图截面图。点击图标  ,打开文件设置窗口,选择合适的截面dxf文件,设置对应的加工参数,如下图所示。整个界面与圆弧仿类似,不再详述。

,打开文件设置窗口,选择合适的截面dxf文件,设置对应的加工参数,如下图所示。整个界面与圆弧仿类似,不再详述。

①:粗仿分层切割方式:粗仿分层切割方式选择“直接抬刀”切割或者“跟随曲线”切割。

②:仿形基本面:选择“XOY”平面或者“YOZ”平面作为仿形的基本面。

4.3.5 罗马柱¶

罗马柱功能需要预先画好仿形的截面图。点击图标 ,打开文件设置窗口,选择合适的截面dxf文件,设置对应的加工参数,如下图所示。整个界面与圆弧仿类似,不再详述。

,打开文件设置窗口,选择合适的截面dxf文件,设置对应的加工参数,如下图所示。整个界面与圆弧仿类似,不再详述。

①:分组方式:分组方式选择“从左到右”方式或者“从下到上”方式或者“从上到下”。

②:倾角容差(°):用于控制倾角分组。

③:水平边距(mm):用于控制水平抬刀向外的距离。

4.3.6 侧面仿¶

侧面仿功能需要预先画好仿形的截面图。点击图标 ,打开文件设置窗口,选择合适的截面dxf文件,设置对应的加工参数,如下图所示:

,打开文件设置窗口,选择合适的截面dxf文件,设置对应的加工参数,如下图所示:

①:DXF导入

②:图形设置

目标类型:侧面仿的切割形状类型

起点:侧面仿起始位置

目标长度(mm):侧面仿长度

目标宽度(mm):侧面仿宽度

材料长度(mm):粗料长度

材料宽度(mm):粗料宽度

注意!!!目标尺寸要小于材料尺寸。

③:加工选择:通过设定是否加工,实现多个面的侧面仿形

4.3.7 自定义dxf¶

自定义dxf功能需要预先画好dxf的截面图。点击图标 ,打开文件设置窗口,选择合适的截面dxf文件,设置对应的加工参数,如下图所示:

,打开文件设置窗口,选择合适的截面dxf文件,设置对应的加工参数,如下图所示:

①:参数设置。

单线模式:图形存在共边时,单线模式可以产生最优刀路顺序。

合并:勾选会将几条线段连接成一条线。

角度排序:勾选会整理图形的角度、顺序。

分离:勾选会将共边的图图形分散开。

②:L槽:铣刀功能,用于挡水条、台中盆工艺。可点击右侧问号,查看示意图。参数如下图所示:

宽:L槽宽度。

深度:L槽深度。

初始Z字降刀:设定L槽第一刀下刀是否需要Z字降刀。

锯片处理:设定L槽是否需要增加一刀贴着边把底磨平。

进刀留余:锯片处理进刀的余量。

Tip

我们可以用自定义DXF的功能来加工复杂的台面板,如下图所示:

可以勾选锯片+铣刀模式(如果支持的话),实现联合加工,系统会自动计算需要使用铣刀/锯片加工的边。如下图,用不同颜色区分不同工艺。

Tip

处理共边图形时需要使用分离模式,才能切割出希望的尺寸。正常无分离模式下无法处理这种图形,如下图所示:

Warning

在使用DXF导图加工的时候需要注意!系统的规则是针对封闭图形处理刀补。

- 单独的封闭图形默认为左刀补。

- 嵌套的封闭图形,外围的是左刀补,内部的是右刀补。

- 非封闭的图形,如两条直线。是原轨迹刀补。

注意,如果是非封闭的图形,系统无法协助用户做出刀补选择,统一按照原轨迹刀补处理。原因是计算机无法知道用户的具体需求,无法做刀具补偿。

比如用户画了五条平行线,平行线间距为200mm。

可能想实现的是切出宽度为200的条。

如果系统按照左刀补补偿,存在一个问题是,如果用户使用视觉方案,会出现实际切割位置(除第一刀外)均不符的问题。造成误导。

所以,在非封闭图形中,我们建议用户手动添加刀补。增加一个刀厚。也就是如果希望切出200mm的4条材料,按照刀厚为4mm的情况下,DXF直线间隔应为204mm。

亦或者画出4个封闭的矩形,这样系统会自动做刀补。如果不需要侧边的切割,在单边编辑中,将侧边删除即可。

4.4 绘图板-启动加工¶

当所有图形放置完成且参数设置完成后,按住鼠标左键框选需要加工的图形,图形显示蓝色即为选择加工,如图(1),点击按钮 可以计算所有的加工刀路。生成刀路后的界面如图(2)。

可以计算所有的加工刀路。生成刀路后的界面如图(2)。

上图红色部分为刀路,点击 按钮可以对刀路切割顺序进行编辑,点击

按钮可以对刀路切割顺序进行编辑,点击 按钮可以对切割方向进行编辑。然后再点击

按钮可以对切割方向进行编辑。然后再点击 按钮,可以生成最终加工的程序,点击

按钮,可以生成最终加工的程序,点击 按钮把加工程序下载到设备进行加工,再点击

按钮把加工程序下载到设备进行加工,再点击 按钮即可自动运行G代码。

按钮即可自动运行G代码。

五、仿真功能¶

5.1 仿真界面¶

程序已经集成了所见即所得的仿真功能,默认界面如下图所示(默认为铣刀模型):

在导入对应包含模型参数的G代码后,界面会加载并渲染响应的机头模型,如下图便是加载五轴锯片桥切模型后的界面。

5.2 仿真使用¶

在绘图板界面中,当你在执行4.4后相关的操作生成G代码并下载到设备后 ,想要知道机器的具体动作如何,可以通过仿真功能来对G代码进行仿真,可以点击

,想要知道机器的具体动作如何,可以通过仿真功能来对G代码进行仿真,可以点击 ,将自动加载G代码以及模型参数到仿真界面中并跳转仿真界面。

,将自动加载G代码以及模型参数到仿真界面中并跳转仿真界面。

如,我想要知道如下的圆角矩形的机械动作实际是如何的。

在得到上述的显示后,点击

在得到上述的显示后,点击 ,将跳转仿真界面,如下图

,将跳转仿真界面,如下图

选择切换为轨迹模式。

点击播放。

即可对G代码进行仿真,拖动进度条可以对G代码进行整体进度的调整。

右侧会显示整个加工预计的时间,仿真速比调整为1的情况下,将按照实际情况进行仿真运行。

5.3 实时加工削减仿真¶

在导入G代码后,点击自动布局以及生生成,可以生成一个用于模拟加工的沙盒。

如下图所示:

调整参数区可以对模拟的沙盒进行调整(你可以按照实际的板材的情况设定)。

点击播放,可以实时模拟加工过程。

仿真所示的加工轨迹将与实际相符,可以协助用户判断刀路轨迹是否正确。

六、相机标定向导工具¶

点击设置界面中的 按钮设置。本工具是以导向式的方式,配置标志步骤如下图,不再详述。

按钮设置。本工具是以导向式的方式,配置标志步骤如下图,不再详述。

1.设定台面十字标记切割位置,起点x,y,宽度,高度。

2.点击发送,发送加工坐标。

3.点击启动,机台开始自动切割4个十字标记。

配置标志步骤完成后点击 按钮,到配置图像界面,如下图:

按钮,到配置图像界面,如下图:

1.拍照取图。

2.设定图像显示。

3.拉取画面的十字标记点和台面上的十字切割点重合(注意上下标记不能颠倒)。

4.点击预览效果,可以查看校正后的图像。

执行完配置图像步骤继续点击“下一步”按钮,切换到配置下层界面,如下图:

1.设定下层切割标记,起点x,y,间距。

2.点击发送。

3.点击启动,机台自动切割2个十字标记点。

4.拍照取图。

5.拉取锚点位置到实际物理点(可以是以知的切割标记点)(锚点就是指零点偏移点)。

6.拉取画面的十字标记点和台面下层标记点重合。

7.设定锚点坐标。

8.设定下层高度,通常为0。

9.设定下层十字切割点的实际距离(切割间距),点击计算(这一步骤不能漏)。

执行完配置下层步骤后继续点击“下一步”按钮,切换到配置上层界面,如下图:

1.在台面上的下层切割点位置放置层高已知的石板。

2.点击发送。

3.点击启动,机台将在石板上切割出十字标记点。

4.拍照取图。

5.拉取画面的十字标记点和台面下层标记点重合。

6.设定层高(石板高度)。

7.设定测试层高,点击预览,可以查看高度校正预览图。

执行完配置上层步骤后继续点击“下一步”按钮,切换到配置台面有效区域,如下图:

1.拍照取图。

2.设定有效区域范围(比台面宽一点)。

3.有效区域预览。

4.设定锚点,比例,层高,查看整体效果预览。

配置台面步骤完成后,点击 即可完成相机标定。

即可完成相机标定。

七、机台抛版¶

点击绘图板中的 按钮,再选择抛板功能,设置好对应的参数,如下图:

按钮,再选择抛板功能,设置好对应的参数,如下图:

点击“执行”按钮,就会自动生成对应的抛板数据后,再点击 按钮即可自动运行设备。

按钮即可自动运行设备。

八、红外对刀,加工区域设置¶

点击绘图板中的 按钮,再选择红外功能,设置好对应的参数,如下图:

按钮,再选择红外功能,设置好对应的参数,如下图:

1、C轴机头转到-90度,红外线对准板材左边边缘,点击“记录X坐标”。

2、C轴机头转到0度,红外线对转板材前边缘,点击“记录Y坐标”(注:也可以勾选十字红外直接记录XY坐标)。

3、X方向长度:板材的长度。

4、Y方向长度:板材的宽度。

设置完成后,绘图板上会出现一个蓝色的框,即为加工区域,如下图:

九、系统运行日志¶

点击界面右上角的日志摘要 ,进入日志界面。

,进入日志界面。

可查看日志记录,或点击【清空记录】按钮进行清空,清空后日志摘要会变为“正常运行“。